DCIO在芳烃装置反应器的应用

张韶煜1;邱代钦2;穆进勇2

(1.洛阳三隆安装检修有限公司,河南 洛阳 471012; 2.中国石化洛阳分公司芳烃车间,河南 洛阳 471012)

摘要:介绍了北京优化佳的相关积分法优化控制技术在洛阳石化芳烃联合装置反应器的成功应用,不仅改善了反应器的控制效果,而且提高了产品收率、减少了能耗,降低了劳动强度。

关键词:芳烃联合装置,反应器,优化,DCIO

1.

前言

洛阳分公司55×104t/a芳烃装置于2008年完成芳烃工艺优化改造,生产运行的经济性得到了很大改善,装置能耗明显降低。为了进一步提高装置液收,降低能耗,在国内首次将相关积分优化控制技术应用到甲苯歧化反应优化和二甲苯异构化反应优化控制中,以期实现甲苯歧化反应和二甲苯异构化反应的重要工艺参数的优化控制。

2.

流程特点

甲苯歧化-烷基转移单元采用UOP的TATORAY工艺,并选用TA-4催化剂,在高温作用下,甲苯和C

二甲苯异构化单元采用UOP的ISOMAR工艺,选用乙苯异构型I-9K催化剂,在反应过程中建立限定性平衡,通过环烷烃中间体将乙苯最大限度地转化为二甲苯,采用这种催化剂可以从混合二甲苯中获取最高产率的对二甲苯。

3.

技术路线

北京优化佳控制技术有限公司(以下简称:北京优化佳)的相关积分法优化控制技术(Dynamic Correlation Integration Optimizer,简称:DCIO)采用了如下的技术路线:

此技术把调优变量与目标函数作为动力学系统处理,而将调优变量作为均值可控的随机过程,并在目标函数中,加入了动态干扰项。在最终导出的相关积分算法中,只需通过调优变量及目标函数随时间动态变化的观测值,即可对过程进行优化操作,而无需建立过程的机理或统计模型。因此,该法能够适用于机理复杂、建模困难、干扰强且调优变量多的场合,如炼油、石油化工工业中的大部分生产装置。

3.1.

技术简介

相关积分法在线优化控制系统的关键技术是相关积分理论。相关积分是一种与随机过程有关运算,在相关积分法理论中,目标函数、干扰、优化变量被视为随机过程,而优化变量为均值可控,一般地可以表达为:

![]() (1)

(1)

其中

![]() 为

为

![]() 维均值可控的调优变量,

维均值可控的调优变量,

![]() 为干扰,

为干扰,

![]() 为未知映射。最优目标函数定义为:

为未知映射。最优目标函数定义为:

![]() (2)

(2)

这里,

![]() 为调优变量的均值,它可以是基层控制器的设定值或阀位等。对于单变量的优化问题,可以证明,在一定条件下目标函数均值对调优变量均值的梯度

为调优变量的均值,它可以是基层控制器的设定值或阀位等。对于单变量的优化问题,可以证明,在一定条件下目标函数均值对调优变量均值的梯度

![]() 满足下式:

满足下式:

![]() (3)

(3)

式中,

![]() 是均值为零的噪声项,而

是均值为零的噪声项,而

![]() 是调优变量与目标函数间的互相关积分,

是调优变量与目标函数间的互相关积分,

![]() 为调优变量自相关积分,如下所示:

为调优变量自相关积分,如下所示:

![]() (4)

(4)

![]() (5)

(5)

![]() 为常数

为常数

上述公式中,

![]() 分别为调优变量和目标函数的测量值。可见

分别为调优变量和目标函数的测量值。可见

![]() 能够通过调优变量和目标函数的观测值计算得到,于是根据公式:

能够通过调优变量和目标函数的观测值计算得到,于是根据公式:

![]() (6)

(6)

可用最小二乘法估计目标函数的梯度

![]() 。

。

在算得目标函数的梯度后,可以用直接迭代计算调优变量的新设定值

![]()

![]() (7)

(7)

式中,

![]() 为一个常数。

为一个常数。

这种迭代过程在线持续进行,直至梯度为零,则给定值一直不变(见图3.1)。即:us(l+1)=us(l)

。如果由于某种原因,系统特性发生变化(如原料发生了变化),则梯度就会发生变化偏离零,按照(7)式进行优化操作点的重新调整,直至达到新优化点(见图3.2)。

3.2.

技术特点

与传统的基于建模技术的优化方法相比,相关积分优化技术具有以下的几个特点:

l

不需要事先建立过程的静态和动态模型,可以省去大量的建模时间和费用。

l

利用过程正常运行的自然波动进行工作,无需另对过程加入测试信号,因而对过程操作的干扰很小。

l

具有极强的自动适应能力,在工艺条件变化,原料变化,设备改造等情况下,能自动跟踪最优点。

l

具有很强的抗干扰特性,甚至在动态强干扰,即其它因素如原料性质引起目标函数的变化大于有用信号(由调优变量引起目标函数的变化)的恶劣条件下仍能正常工作。

l

具有很强的鲁棒性,当过程的动态和静态特性发生漂移时仍能正常工作。

l

调优过程比较慢。

l

计算量较大,需要DCS的配合。

3.3.

应用条件

从原理上看,只要具备以下条件的过程,就可以应用相关积分优化方法:

l

必须是连续生产过程。间歇生产过程是不能应用该法的。

l

所优化的目标函数是在线可测量或在线可计算的。由于相关积分需要目标函数随时间变化的曲线,这就不能采用几小时一次的实验室的化验数据。

l

生产过程由DCS控制。

由于该技术无须建模,对于那些目前还无法建模,或者建模非常困难,代价很大的化工过程(如反应过程等),有很强的应用价值,可以大大简化过程优化的实施,节约许多投入。

目前,该技术已经在十几套石油化工装置中得到应用,其中FCC反应器应用了该技术后,总液收提高了1%,取得了很好的效果。这次是第一次将相关积分优化控制技术应用到甲苯歧化反应优化和二甲苯异构化反应优化中。

4.

实施

4.1.

控制目标

项目建设目标如下:

l

在正常生产条件下,先进控制投运率不小于90%;

l

在正常生产条件下,先进控制系统运行故障次数率不大于1次/年;

l

提高整个芳烃装置的总液收0.2%。

4.2.

总体技术构架

整个优化控制系统是二级计算机控制,鉴于芳烃联合装置工艺复杂,涉及的流程和管线都比较长,为了提高优化控制系统的运算和更新速度,防止滞后效应,分别设置两个优化器,组成两组在线优化系统,分别对甲苯歧化反应器,二甲苯异构化反应器进行在线优化操作。这两组优化系统又各由以下子系统构成如下:

l

以8小时芳烃生产装置的总液收最大为目标的优化控制系统

l

以整个芳烃装置经济效益最大为目标的优化控制系统

l

优化控制方案切换系统

l

自动故障检测与容错优化控制系统

l

应急处理系统

l

实时累积总液收和芳烃装置经济效益计算系统

l

优化控制操作员和工程师界面

4.3.

软硬件集成方案

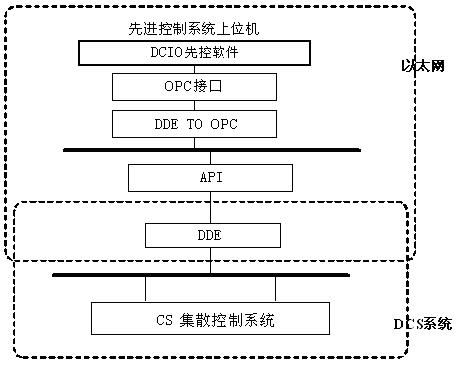

在芳烃装置的集散控制系统及先控上位机上实现优化控制和操作。DCIO系列优化控制软件安装在上位机服务器上,通过DCS接口与DCS进行通讯,完成数据读写,实现闭环优化控制,进行数据监控。

芳烃联合装置目前采用横河公司CENTUM-CS集散控制系统,利用现有的CENTUM-CS系统的ACG,增加网络交换机将先进控制上位机与实时数据采集系统并行接入ACG,利用其API(Application

Programming Interface,应用程序编程接口)实现双向数据通讯,其硬件系统集成方案如图4.1所示。

图4.1硬件系统集成方案图

由于ACG外部通讯采用的是DDE(Dynamic Data Exchange,动态数据交换)机制,而优化控制软件采用的是OPC(OLE for

Process Control)机制,北京优化佳又提供了DDE到OPC的转换程序,以保证项目实施。同时,整个系统有很好的移植性,可以在DCS升级时,优化控制系统不需要重新进行编程,只需要重新定义接口,就可以很快投用。(见图4.2)

图4.2 软件系统集成方案图

4.4.

控制策略设计

4.4.1.

目标函数和优化变量

针对芳烃装置中歧化和异构化两个反应器进行操作优化,以提高产品收率。歧化反应器的优化目标是优化和提高C8+转化率,提高甲苯塔塔底C8+混合物料收率;异构化反应器优化目标是优化和提高对二甲苯转化率,提高吸收分离装置的PX收率,增加反应过程的经济效益。

优化变量为反应温度、反应压力、循环氢气纯度和进料流量。

4.4.2.

约束条件

为了使优化控制能在装置的正常工作范围内进行,需要对优化变量有上下限的约束。这些约束条件可以由操作员在线依据当时的装置情况进行设置。

4.4.3.

优化控制核心

优化控制计算采用相关积分法,由于该方法不需要对过程建模,利用操作时的自然脉动工作,对操作的干扰小,而且抗外界不确定因素能力大。

4.4.4.

故障检测与应急处理

由于优化控制系统本身的复杂性,加上较多的在线优化变量,整个系统涉及大量的仪表和复杂的计算机系统。为保证系统在部分仪表系统损坏、维修的状况下,仍然能够保持优化系统的运行,这两组优化控制系统都配置有故障、异常状况自动检测系统(以下简称为故障检测)及应急处理系统。一旦故障检测系统发现异常情况后,除了给出相应的报警信号外,自动应急处理系统自动启动,根据故障位置及类别给出相应措施。故障消失后,经人工确认后系统自动恢复正常的工作状态。这样优化系统就具备了一定的容错能力,而且能在异常情况下不用人工干预,自动处理。

在装置出现紧急情况时,操作员可以起动应急系统。按动红色的应急按钮并确认后,应急系统立即将所有变量切出优化控制,同时把与优化控制有关的基本控制器从远程给定切为本地给定。把所有回路的控制权交给操作员。当装置回复到正常状态后,操作员可按正常步骤将变量投入优化。

4.4.5.

实时收率和经济效益计算系统

该系统自动计算产品12小时内的总液收率。同时根据给出的成品与原料的价格,计算12小时的芳烃提装置经济效益。

4.5.

控制器实施

4.5.1.

基础控制的完善

对无法满足优化控制反应灵敏度要求的异构化加热炉燃料气控制阀进行了更换,很好地改善了优化控制器的实施条件。

DCS原有一些测量值存在毛刺或振荡,为满足优化控制的要求,利用DCS模块内的滤波器对测量值进行滤波处理,改善了优化控制器的实施条件。

由于歧化反应器进料温度波动较大,影响了优化效果,故针对歧化反应加热炉温度控制策略进行了修改,并对其PID控制器参数进行了整定。

4.5.2.

解决数据传输问题

实现优化控制,首先要解决上位机与DCS的数据双向传输问题,由于芳烃联合装置CENTUM-CS集散控制系统配备的是DDE协议接口,无法直接与优化控制器的OPC协议接口配套,需要重新开发DDE协议转OPC协议的软件。

在实施此项目时,芳烃联合装置CENTUM-CS集散控制系统配备的DDE协议接口需要同时供2个实时数据库、1个先进控制服务器和1个优化控制服务器进行数据传输,负荷较大,在其它装置同类型DCS实施先进控制时,曾经出现过由于数据传输负荷过大,造成先进控制服务器死机。为保证DCS控制不受数据传输的影响,保证所有数据传输准确,不仅要求实施方充分考虑数据传输负荷的问题,采取放宽数据传输时间等措施,避免数据传输造成的不良影响,还在项目实施初期,专门组织了数据传输能力的测试,以确认各方设计的可行性,保证了项目的顺利实施。

4.5.3.

建立优化控制界面和切换逻辑

每个优化控制系统都有相应的操作界面,这些界面作为流程图的一部分,通过岗位内任何一台操作站对优化控制系统进行实时的操作。

操作界面主要完成在线检测数据的显示、报警、控制操作和参数输入。界面由主操作画面和工程师界面组成。

主操作画面显示各优化变量的测量值、梯度值、优化值、优化控制器输出值、优化变量上限、优化变量下限、优化变量报警。以及系统的各种状态。在界面的操作部分中,操作员可以通过键盘或触屏实现以下在线实时操作:任意一个或几个优化变量在任意时刻的手-自动切换,手动状态下手动给定值的改变,自动状态下自动给定值的干预。

工程师界面主要让工程师输入和修改系统必要数据,如各种约束条件、成品和原料的价格及优化方案的切换等。

组态过程中,在满足优化控制器需求的同时,还要考虑操作人员的使用习惯,装置操作的安全要求,同时尽量减少控制站负荷,减少数据传输的负荷,使DCS控制站CPU负荷维持在35%~37%之间,既充分满足优化控制的要求,又保证装置的安全稳定运行。

5.

运行效果

歧化反应优化控制器和异构化反应优化控制器经过连续运行,取得显著成效。

5.1.

改善控制品质

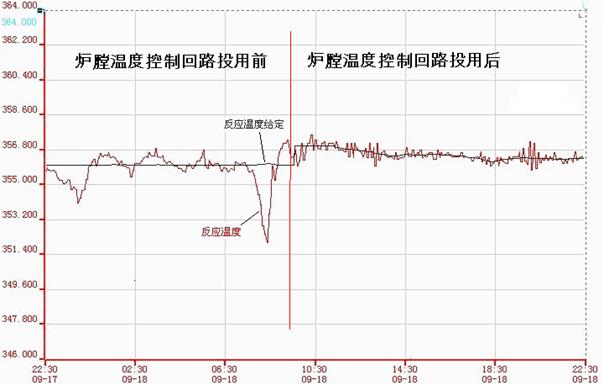

歧化反应加热炉温度控制策略修改后,有效避开燃料组分变换而引起的热值波动和管网压力的影响,歧化加热炉出口温度的波动明显减弱,歧化反应器温度波动也明显改善,对歧化单元装置的运行稳定也起到了一定的作用。(见图5.1)

歧化反应加热炉温度控制策略修改后,有效避开燃料组分变换而引起的热值波动和管网压力的影响,歧化加热炉出口温度的波动明显减弱,歧化反应器温度波动也明显改善,对歧化单元装置的运行稳定也起到了一定的作用。(见图5.1)

图5.1 歧化反应器反应温度曲线

5.2.

降低劳动强度,提高工作效率

控制器投用后,歧化反应优化控制器投用率为92.46%,异构化反应优化控制器投用率为94.35%,操作人员只需要约束参数,控制器就能自动实现优化操作的调整,对于反应器的相关干扰因素具有一定的抑制能力,降低了操作人员劳动强度,同时避免了手控时由于不同操作人员操作差异造成的装置波动,保证了操作的平稳性,提高了工作效率。

5.3.

提高收率

通过对芳烃装置中歧化和异构化两个反应器进行优化控制,提高了歧化反应器的C8+转化率和异构化反应器对二甲苯转化率,提高了装置三苯收率,得到了显著的经济效益。见表5.1。

产品名称

|

收率优化增量

|

产品单价

|

PX装置产苯

|

0.31%

|

6800元/吨

|

PX装置产对二甲苯

|

0.34%

|

8200元/吨

|

PX装置产邻二甲苯

|

0.59%

|

7800元/吨

|

年经济效益=标定期间优化后对比优化前PX装置各产品液收增量×(各产品单价-副产品平均价格)×PX装置年处理量

≈1200万元/年

|

||

表5.1 经济效益计算表

|

||

由于反应器进出料均没有设计在线组分分析仪,无法直观的反映歧化和异构化反应的情况,使优化手段和效果标定受到影响。另外,由于受氢气量等操作条件的限制,使调优手段受到限制。

虽然芳烃装置(反应)实时优化控制系统受到上述多种因素的制约,还是在满足装置操作运行的所有约束的基础上,进一步挖掘装置运行的潜力,在保证产品质量的前提下,优化了反应效果、提高了“三苯”收率、降低了劳动强度,取得了不错的效果。

参考文献

1.

章鹏 荣冈

金晓明.先进控制技术在吸附分离精馏塔控制中的应用.石油化工自动化.2007,6:27~31

2.

樊春江

刘霞 常刚 张斌. DMCplus控制器在三苯精馏单元的应用.石油化工自动化.2004,5:42~45

3.

樊春江

施伟 常刚 刘霞 樊春艳. 先进控制在某连续重整-芳烃抽提联合装置中的应用.石油化工自动化.2006,1:25~28

Application of DCIO in the Reactor of the AE & PX United Unit

Zhang Shaoyu1;Wang Jian2;Song Shijie 2;Qiu Daiqin3;Sheng Longwei3

(1.Luoyang sanlong Installation & Overhaul Co.Ltd. ,Henan

Luoyang ,471012,China;2.OptimiPro Control Technology Co.Ltd. ,Beijing,100085,China;3. Sinopec

Luoyang Petrochemical Co. , Henan Luoyang ,471012,China)

Abstract: The successful application of advanced process

control software DCIO on AE & PX united unit Luoyang Petrochemical Co. is introduced.

It is not only improved stability of unit operation and product quality, but

also increased BTX yield, reduced energy consumption ,decreased workload。

Keyword: AE & PX,Reactor,Optimization, DCIO

作者简介:张韶煜(1972~),1995年生产过程自动化专业毕业,一直从事炼化装置自控系统的安装和维护工作,现在洛阳三隆安装检修有限公司任仪表工程师。